摘要

【目的】蓄热式热力焚烧炉(RTO)是挥发性有机物(VOCs)末端治理的热门技术,在节能安全等方面仍有很大的提升空间。通过分析其研究现状、工程应用等方面所面临的问题,探索其在减少碳排放方面的作用及发展方向。【方法】对蓄热式热力焚烧炉用于挥发性有机物末端治理的原理进行了介绍,通过国内外实验研究与工程案例的调研整理分析,总结了RTO在医药行业的应用情况,分析了RTO运行过程中的常见问题。【结果】医药行业的RTO热效率均能维持在 93%以上,净化效率大部分超过 95%,但运行年限长的RTO存在腐蚀严重的问题。同时,医药行业RTO普遍存在二恶英二次污染、堵塞及混合气体超限等问题。【结论】未来应在提高RTO氧化效率和能源利用效率、分析不同行业的RTO技术组合工艺及将RTO技术与人工智能等新兴技术相结合等方面开展深入研究。

关键词:蓄热式热力焚烧炉;VOCs;热力燃烧

中图分类号:X701

文献标志码:A

文章编号:1003- 5168(2024)24- 0085- 05

DOI:10.19968/j.cnki.hnkj.1003- 5168.2024.24.016

作者简介:蒋海涛(1980—),男,硕士,工程师,研究方向:挥发性有机废气治理。

0 引言

挥发性有机化合物(VOCs)的排放是造成大气污染的主要原因之一。VOCs的主要来源包括燃料燃烧活动、化学工业生产过程、生物圈与生物质分解、制药厂生产过程、汽车工业制造过程、纺织品制造过程、溶剂加工过程、清洁产品使用、印刷作业、绝缘材料应用、办公设备使用、打印机使用等。VOCs是大气臭氧和二次有机气溶胶(SOA)的重要前体物质, PM2.5的重要来源。高浓度的VOCs可引起人们刺激、恶心、头晕和头痛,某些挥发性有机化合物具有致癌性。因此,减少VOCs的排放至关重要。

目前,企业处理VOCs的方法主要有回收技术和销毁技术。回收技术包括冷凝、吸附、吸收、膜分离,销毁技术包括燃烧、生物处理、光催化降解、低温等离子技术。回收技术用于低浓度VOCs,效率低且成本高,易产生危废;生物处理的缺点是微生物对外界环境要求比较苛刻,某些污染物可引起微生物中毒;光催化降解、低温等离子技术运行条件苛刻。综合企业实际情况,燃烧法是处理VOCs效果较好的方法。蓄热式热力焚烧炉(regenerative thermal oxidizer,RTO)作为燃烧法主要设备,采用蓄热和燃烧结合来处理VOCs,通过燃烧VOCs使其氧化分解产生 CO2和 H2O 。RTO因其具有去除率在 99%以上、热回收率在 95%以上且运行稳定,适应性强,获得了较为深入的研究和广泛工业应用。

本研究通过介绍RTO应用现状,对不同种类的RTO技术研究进展进行综述,调研部分企业RTO运行状况,旨在为今后RTO技术的应用提供参考。

1 蓄热式热力焚烧炉

1.1 基本原理及应用

RTO是热氧化技术的主要设备,利用蓄热式换热器的原理,在热力燃烧的基础上填充蓄热材料,通过蓄热体回收热量。与传统的热力燃烧、催化燃烧相比,具有热效率高、净化效率高、运行能耗低等优点且热效率最高,可以达到 95%以上,净化效率可以达到 99%。

最初的RTO仅有两个蓄热室,一个室预热,另一个室回收热量。但在使用中存在严重问题即切换气流方向时,本来已经进入蓄热室但还未进入燃烧室被完全氧化分解的气体被直接排出,这会造成阶段性的排放不合格。由于两室RTO在设计上的缺陷,若想提高净化效率,只能延长循环时间,这样又会使热效率下降。因此,后来提出了新的设计方案即三室RTO,在两室的基础上再增加一个蓄热室用于冲洗。在气流切换的阶段,三室RTO中的三个蓄热室会依次经历“蓄热一放热一清扫”,蓄热室在清扫阶段就会将本来将要被排出的未能氧化分解的有机气体重新吹入燃烧室,这样就避免了两室RTO尾气排放阶段性不达标的问题。当废气流量大时,为保证气流的均匀分布和传热效率,应过渡到五室RTO,当处理量更大时,可用七室,以此类推。为了满足实际生产需要,RTO技术又有了新发展——旋转式RTO。这种类型RTO为单体设计,通过设置分区隔板,将蓄热体分成几个独立的扇形区,在换向阀的作用下改变流向,最大的优点是占地面积小、结构紧凑。

最早的RTO出现在20世纪70年代的美国加州线圈涂装生产上,在应用17年后仍有较高的VOCs去除效率。我国最早由化工部化工机械研究院开发了RTO,并有所应用。经过几十年的发展,RTO在国内已经逐渐成为一种成熟的VOCs废气处理设施,广泛应用于医药化工、手套、印刷、涂装和电子等行业。RTO在实际应用中,除个别行业单独使用外,基本是通过各种工艺组合使用,以达到最佳的去除效果。不同行业的RTO组合工艺也不尽相同,例如“活性炭吸附+RTO”“沸石转轮浓缩+RTO”“碱洗+水洗+RTO+碱洗”“RTO+余热锅炉”及“RTO+SCR”等[10- 14]。

1.2 研究现状

RTO技术日益成熟,应用越来越广泛。但随着相关环保法律法规及标准的严苛化,对工业废气排放的要求也越来越高,RTO的研究也开始转向精细化。

余子睿对旋转式RTO进行系统研究发现,旋转式RTO蓄热式顶部测点温度有规律的周期性波动,氧化室测点的温度波动不明显。在此基础上模拟旋转式RTO内部流动和换热反应,最后得到以下结论:(1) 不同VOCs浓度下蓄热室底部测点的温度相等; (2)蓄热室高度越高氧化室测点平均值温度越高波动也越大,随着蓄热室高度升高平均出口温度先降低后稳定,平均热效率先升高后稳定在 95.6%。

在RTO设备中,换向阀是一个重要部件。在RTO工作过程中,换向阀的开闭非常频繁,阀杆的频繁运动会对密封填料造成磨损,使废气通过填料直接泄漏到大气中。高温烟气也会对阀杆与阀板均存在不同程度的腐蚀损坏。在排放指标、环保指标更为严格的情况下,即使少量的泄漏也会对排放指标产生很大的影响。朱磊等对其进行了改进,经过改进后换向阀再无废气泄漏,满足排放标准。

为研究RTO处理含苯的混合废气时的燃爆危险性。汤振东等通过数值模拟研究分析了进气风量和混合可燃气体- 空气摩尔占比对其内部压力变化规律的影响。最终得出RTO运行的最佳进气风量为 15000∼30000m3/h ,最佳的混合可燃气体- 空气摩尔占比为0.15- 0.2,这与RTO实际工况相符合,可为其安全设计提供借鉴。

要将废气收集输送至RTO炉中,通常通过管道两端的风机作为动力,这需要消耗大量电能。张铁昇等根据节流的焦- 汤效应,改造废气的输送管道,通过合理设计管道能节约一个风机,对企业生产来说可节约能源与成本。

RTO蓄热室中温度可达 800℃ 以上。Bannai等开发了一种燃气轮机热电联产系统。燃气轮机热电联产和RTO系统可降低工厂 23% 的能耗和 30.1%的 CO2排放。

RTO系统目前已经实现自动化控制,通常可通过数值模拟的方法对RTO操作和设计进行改进。Giuntini等基于CFD技术的数值模拟,深人了解三室RTO设计的工业规模和运行原理后,开发了基于气体和陶瓷介质的能量守恒的1- D动态模型,并运行该模型以获得开关周期内不同时刻的固体温度和传热系数的周期性稳态热分布。其所提出的模型可以有效地用于改进RTO的设计,具有更好的控制操作条件,有助于建立目前文献中缺乏的设计程序。

2 医药化工行业RTO应用

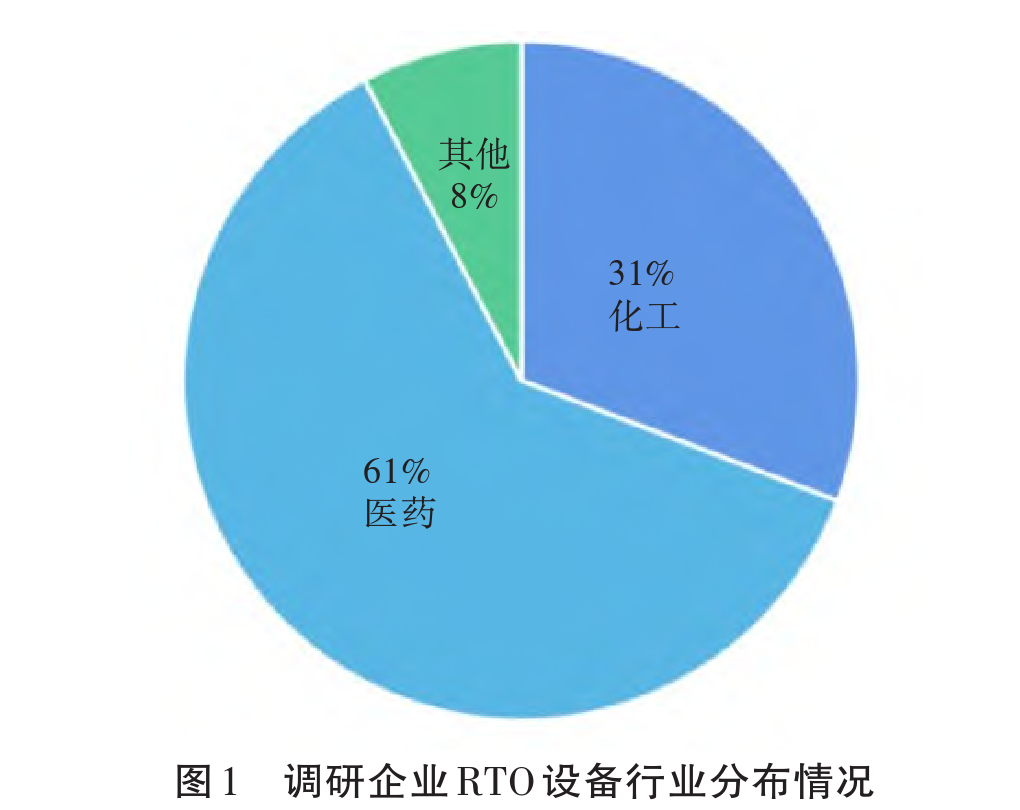

国内RTO的发展日益成熟,目前在VOCs的处理上绝大多数企业都会选择RTO作为处理设施。为更好地了解企业RTO的应用情况及RTO设备在使用过程中的问题,本研究对多家企业的RTO进行了调研。调研对象主要以医药化工企业为主,调研对象废气成分为VOCs,不含HCI和 NH3等无机废气或含量很少。调研RTO设备企业行业分布情况如图1所示。其中,化工行业24套、医药行业12套、其他行业3套,共计39套。

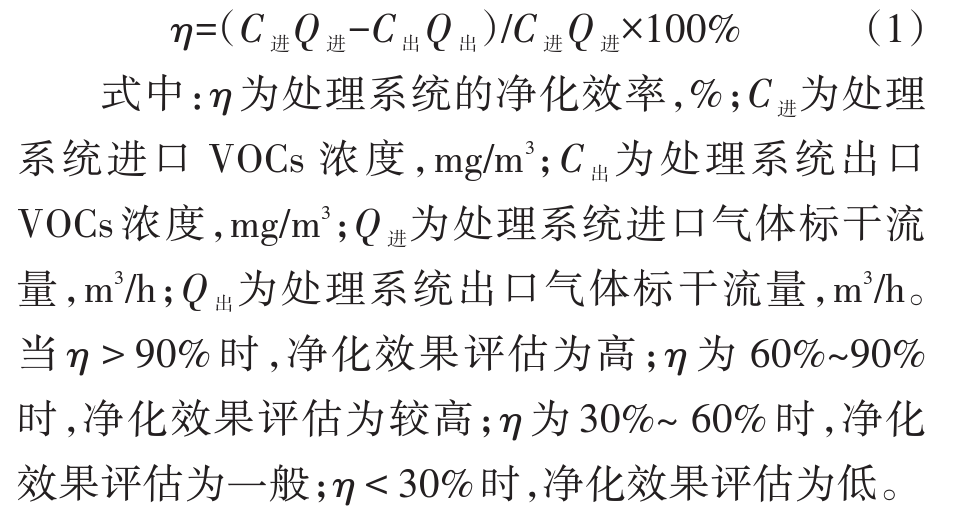

为评估RTO设备处理VOCs的实际效果,去除效率计算公式为式(1)。

3 结果与分析

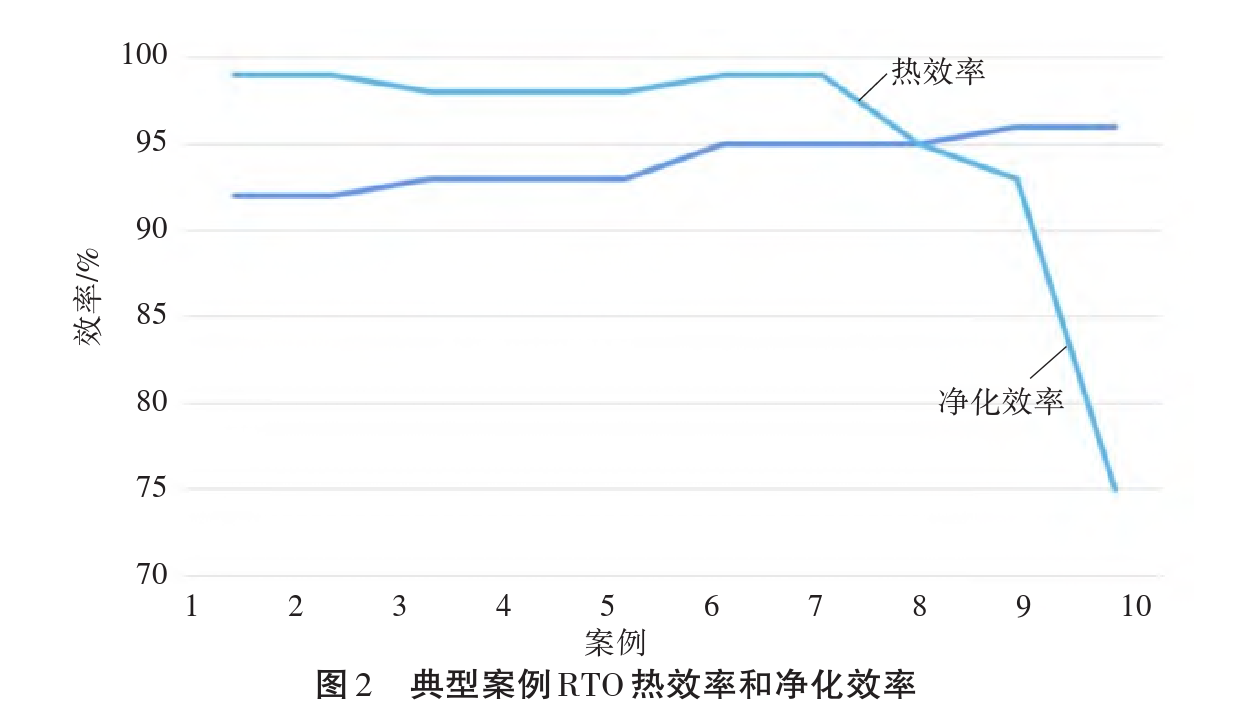

在调研的企业中,部分RTO出口浓度数据未知,因此选取了10套数据完整的RTO对比其热效率和净化效率,结果如图2所示。RTO的热效率均能维持在 93% 以上,净化效率大部分超过 95% ,其中案例9、案例10由于RTO运行年限长,腐蚀问题严重,企业没有进行很好的维护,净化效率下降。

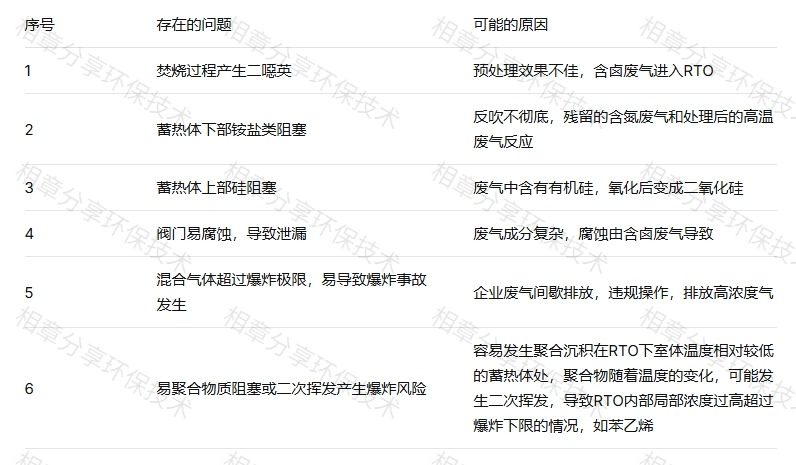

RTO在处理医药化工有机废气具有良好的应用前景,但医药化工行业VOCs具有排放点分散、种类繁多、间歇排放等显著特点。因此,在应用RTO的过程中也会存在一些问题,尤其在调研过程中发现医药化工行业的阻塞问题非常严重,本次调研的39套RTO中16套存在阻塞问题。在对调研结果进行整理后,医药行业RTO应用过程中发生的问题见表1。由表1可知,医药化工行业的大多数问题是由于废气组分中特定物质浓度过高导致,目前没有良好的应对措施,只能通过加强预处理或在收集前对废气进行分别处置。此外,还可以通过双塔并联或双塔切换的方式,降低单个RTO蓄热体内废气浓度,避免堵塞或聚合。针对医药化工行业废气成分复杂的情况,在应用RTO前还应对废气组分进行分析,避免低闪点VOCs进入RTO引起爆炸风险[21- 22]。

图1 调研企业RTO设备行业分布情况

图2 典型案例RTO热效率和净化效率

表1 医药化工行业RTO运行过程中存在的问题

4 RTO发展展望

随着环保意识的增强和科学技术的进步,RTO技术将在挥发性有机废气治理领域发挥更加重要的作用。未来,RTO技术将朝着高效、节能、环保的方向发展,为实现可持续发展作出贡献。

目前RTO处理效果好、应用广泛,可以说已成为VOCs治理中最有效的技术方法。然而从调研医药化工行业RTO应用可以发现,在实际运行维护中仍存在诸多问题。单独使用RTO很难达到预期效果,因此RTO的优化升级势在必行。建议未来重点在以下几方面开展研究工作。

一是进一步提高RTO氧化效率和能源利用效率。通过优化燃烧室设计、改进换热系统等措施,提高VOCs的氧化效率和设备的能源利用效率,降低治理成本,提高治理效果。新型陶瓷蓄热材料的研发将推动RTO技术的进步。采用高性能、高稳定性的陶瓷蓄热材料,可以提高热回收效率和设备使用寿命,降低设备维护成本,提高设备运行的可靠性。

二是深入分析不同行业的RTO技术组合工艺。针对成分复杂的废气,将多种废气治理技术结合起来,形成复合式RTO,可以更有效地处理废气,提高废气治理效果,满足更加严格的环保要求。

三是进一步结合人工智能等新兴技术,有效控制RTO设备运行更加高效、稳定。通过智能化控制系统,可以实现设备的自动化和智能化运行,提高设备的运行效率和管理水平,减少人为操作误差,提高治理效果。

参考文献

略