原文标题:蓄热式热力焚化炉生产安全事故分析

RTO,是一种高效的有机废气治理设备,其工作原理为采用蓄热式氧化焚烧技术,将挥发性有机化合物(以下简称为VOC气体)经蓄热室吸热升温后,进入燃烧室高温焚烧,使VOC气体氧化成二氧化碳和水,再经过另外一个蓄热室蓄存热量后排放,蓄存的热量用于预热新进入的VOC气体,经过周期性地改变气流方向从而保持炉膛温度的稳定。与传统的催化燃烧、直燃式热氧化炉相比,RTO具有热回收率高和VOC气体去除率高的特点。

目前,RTO在连续性生产的大型化工装置的废气处理上已经取得了良好的成效,例如RTO处理顺酐装置废气、处理PTA装置高压洗涤塔的废气等等。但RTO处理医药化工等精细化工企业的废气时,因精细化工非连续性生产,废气量和VOC气体浓度不稳定,RTO运行中的安全风险较大。2014年,国家工业和信息化部印发《大气污染防治重点工业行业清洁生产技术推行方案》,在化工行业推广蓄热式热氧化废气治理技术。截止目前,宁波石化开发区已有5家精细化工企业安装了RTO设备,但RTO作为一种新设备,国内尚无相关的制造标准,在实际使用过程中,极易发生生产安全事故。

笔者从事多年的化工企业安全生产监管工作,本文结合一起RTO火灾事故来分析事故原因,并提出安全对策措施,希望引起RTO生产厂家和使用单位的重视,采取一定的措施,预防RTO相关安全生产事故。

1事故简介

2011年3月13日,宁波石化开发区某精细化工企业三废处理站微曝光水解池顶部的RTO附近起火。当时三废操作人员薛某和当班班长陈某告知值班干部RTO附件起火,并第一时间通知三废车间主任俞某后,三人一起赶去现场查看火情。在原料罐区附近时,看到RTO边上的喷淋塔已有大团火在烧,当即电话告知了当班领导和安全主管现场情况。当时,火势已经很大,喷淋塔上有好几处着火点,基本覆盖了喷淋塔的三分之一,三人撤到原料罐区泵房,并拨打了119。几分钟内火势蔓延迅速,喷淋塔及连接管道、微曝光水解池顶盖及通风管道等都已被引燃。在现场人员的帮助下,打开货运门卫的伸缩门后切断了三废车间的供电。看到火势越来越大,同时布置3个手推式干粉灭火器于三废车间与罐区间,以备不时之需,并于4点41分又一次拨打了119。此时,火势在风的作用下,已经向东北蔓延到中和池、化灰池和沉淀池,池顶棚和通风管道已经全部着火。特别是喷淋塔已经被火完全覆盖。4点49分左右,喷淋塔燃烧殆尽,火势变小,有人用灭火器尽量减缓火势蔓延。4点55分左右,两辆消防车到达现场,进一步控制火势,扑灭四散的火源。5点10分左右火基本扑灭。此次事故没有造成人员伤亡,三废处理站废水池的大部分塑料盖板以及现场仪表烧毁,进RTO之前的喷淋塔和部分废气管道烧毁,RTO部分仪表烧毁,直接经济损失达30余万元。

2事故单位概况

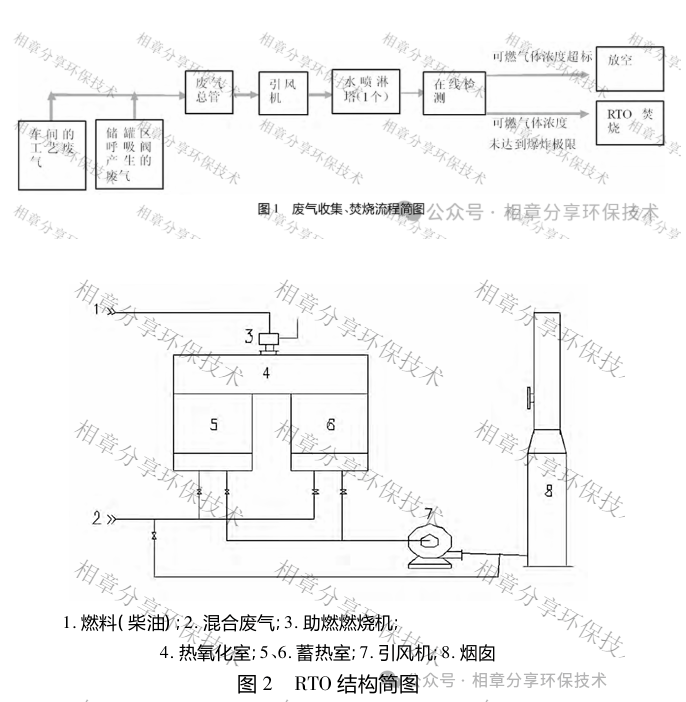

该企业为间歇生产的精细化工企业,罐区呼吸阀产生的废气和车间内的工艺废气通过引风机经各支管收集后汇总至废气总收集管(废气的主要成分为甲醇、甲醛、二甲胺和苯乙烯等),车间内采用DN25-DN50不等的金属管道收集废气,罐区采用DN25-DN100不等的金属管道收集废气,进RTO的废气总收集管及污水处理池的废气收集管为DN200的PVC管道。废气进RTO之前通过一个水喷淋塔降低尾气浓度和温度,喷淋产生的废水进入废水处理池,废气经在线浓度检测合格(可燃气体浓度未达到爆炸极限)后进入RTO焚烧,该RTO为两室RTO。废气收集、焚烧的详细流程和RTO结构见图1、图2。

3事故原因分析

按照燃烧“三要素”(氧化剂、可燃物、点火源)的思路来分析查找事故原因。

3.1氧化剂为空气

各生产车间的废气吸入口为吸风罩的结构,在吸入废气的同时也吸入了大量的空气,废气管道中有大量的空气(氧化剂)。

3.2可燃物为废气中的有机气体

该企业进RTO处理的废气主要成分为甲醇、甲醛、二甲胺和苯乙烯,这些废气中的组分均为可燃性气体(危险化学品)。

3.3点火源为高温

RTO蓄热室下层温度超过废气中相关组分的着火温度,并且引风机的功率不足,直接导致RTO在正压状态下运行,导致废气在蓄热室下层着火并回流到废气总收集管(材质为PVC),引起废气总收集管着火燃烧。最终RTO废气总收集管和污水处理池上其他的PVC材质的废气收集管道着火燃烧。

4事故预防对策

RTO是明火设备,一般情况下不会发生火灾、爆炸事故。但精细化工的行业特点决定其产生的废气和VOC浓度的不稳定,导致精细化工企业RTO安全运行的难度较大。为有效防范RTO火灾、爆炸事故,结合各类RTO安全生产事故的经验教训,建议RTO使用企业和生产厂家从以下几方面采取相关的安全对策措施。

(1)在RTO的废气进气处加装机械式阻火器。RTO炉为负压设备,一般情况下炉内的高温废气不会回流到废气收集管内,如若RTO炉的负压度不够或产生了正压,而此时废气收集管又未安装阻火装置,则可能导致高温废气回流至废气总收集管内,引起废气管线的火灾等生产安全事故。

(2)在进RTO的废气管线上设置2个以上可燃气体报警仪实行废气浓度在线监测,把可燃气体报警仪和紧急排放阀门进行连锁,任意一个可燃气体报警仪报警,将达到爆炸极限的废气通过紧急排放口直接排入大气,避免这部分废气进入RTO燃烧室后发生爆炸。

(3)在进RTO的废气管线上设置多个喷淋塔,对高浓度废气进行预处理,有效降低进入RTO的废气中可燃性气体的浓度和废气中有机物固体颗粒。废气预处理不彻底,废气中的可燃粉尘等有机物固体颗粒等在RTO的蓄热室陶瓷层中积聚可能引发火灾事故。该起事故发生单位在RTO设计阶段,对尾气浓度估计不足,原有的一个水喷淋塔不能有效地降低尾气浓度。考虑到废气中的二甲胺带有碱性,通过额外增设的1个弱酸喷淋塔、3个水喷淋塔,有效降低尾气内可燃气体的浓度,确保即使车间内的反应釜发生冲料事故,高浓度的废气已经进入了废气总管,通过1个弱酸喷淋塔、4个水喷淋塔,能确保废气中可燃性气体浓度低于爆炸极限。

(4)废气总管改为铁管等金属管道。原废气收集总管为非金属材料(PVC),考虑到废气中可燃性气体浓度可能达到爆炸极限,PVC管线容易静电集聚和不阻燃,废气收集管线由PVC管更换成铁管等金属管道,确保废气输送的管道有可靠的防静电接地措施。

(5)增加热氧化室负压与引风机的连锁控制。热氧化室的负压与风机变频进行连锁控制,使设备正常运行时热氧化室保持微负压状态,确保高温烟气不回流。

(6)排烟温度(蓄热式下层温度)与阀门进行连锁控制。当排烟温度超过一定限值后,进气阀门主动关闭,自动打开旁通紧急排放阀,确保有机废气不会在烟气分布室中着火燃烧。

(7)引风机故障,自动采取停炉处理。RTO设备在运行过程中如若引风机发生故障停止运行,可能导致RTO内的焚烧废气不能及时排出,可能发生炉体火灾甚至爆炸等事故。

(8)严格执行RTO岗位操作规程。RTO设备有两个以上的蓄热室,轮流运行,由相应的阀门组合来控制废气进入蓄热室,因为如若阀门组合控制不当或误操作,可能造成一个蓄热室连续使用,这样会导致蓄热室乃至整个RTO设备的超温,发生火灾、爆炸等事故。

(9)严格控制RTO设备燃烧器的点火程序。RTO设备的燃烧器为长明火装置,在运行过程中必须保证不熄灭,否则在RTO设备内的废气可能会达到爆炸极限,一旦再次点火可能发生爆炸事故。燃烧器的重新点火必须要严格遵守操作规程,如若违规操作点火,可能导致爆炸事故。

(10)增加RTO炉膛温度的过高保护。在RTO炉膛内设置高温传感器,当炉膛温度过高时,自动打开新风阀混入新风以降低VOC气体浓度,从而控制炉膛温度在安全温度内;当炉膛温度超过上限温度时,系统报警,并自动停机。

5结束语

2011年3月宁波石化开发区某精细化工企业RTO火灾事故发生后,园区安监部门会同RTO制造厂家、RTO使用单位深入分析事故原因,并提出了一系列RTO技改的对策建议,并在园区的RTO使用单位内进行推广,取得了良好的成效。从2011年4月至今,宁波石化开发区内未发生过涉及到RTO的生产安全事故。

作者:胡乾明 ( 宁波石化经济技术开发区安监局,浙江宁波 315204)