有机废气吸附工艺是一种广泛应用的、高效的废气净化技术。其核心原理是利用吸附剂(通常是多孔固体材料)巨大的比表面积和特定的表面性质,将废气中的有机污染物分子选择性地捕捉并固定在自身表面上,从而将污染物从气相中分离出来,使废气得到净化。

以下是该工艺的详细原理分解:

一、核心原理:物理吸附与化学吸附

吸附过程主要基于两种作用力:

- 物理吸附

- 原理:依靠范德华力(分子间作用力)将有机分子吸附在吸附剂表面。这是一种可逆的、较弱的作用力,类似于“粘住”。

- 特点:

- 无选择性(但对不同物质亲和力有差异)。

- 过程快,易达到平衡。

- 吸附热较低。

- 最重要的一点:可逆性强。这意味着在改变条件(如升温、降压)时,被吸附的有机物可以较完整地脱附出来,从而使吸附剂再生,并回收有价值的有机物。

- 大部分有机废气的吸附(如使用活性炭吸附VOCs)以此为主。

- 化学吸附

- 原理:通过化学键(如共价键、离子键)将有机分子固定在吸附剂表面。这是一种更强的、通常不可逆或难逆的作用。

- 特点:

- 选择性高。

- 通常是单分子层吸附。

- 吸附热高,接近化学反应热。

- 不可逆或再生困难。常用于将污染物彻底转化为无害物质(如催化燃烧的预处理吸附阶段)。

在实际有机废气处理中,通常是物理吸附为主,化学吸附为辅(尤其在涉及后续催化或回收工艺时)。

二、关键要素

- 吸附剂

- 活性炭:最常用。具有极高的比表面积(500-1500 m²/g)、丰富的微孔结构和表面化学官能团,对大多数VOCs(尤其是非极性、大分子有机物)吸附容量大。

- 沸石分子筛:具有均匀的微孔结构和极强选择性,憎水性强,适用于高温、湿度大的环境,对特定大小的分子有“筛分”作用。

- 活性氧化铝、硅胶等:用于特定场合。

- 吸附平衡与吸附动力学

- 在一定温度和压力下,当吸附速率与脱附速率相等时,达到吸附平衡。平衡吸附量决定了吸附剂的理论处理能力。

- 实际过程受吸附动力学控制,即有机物分子从气相扩散到吸附剂孔道内部并被吸附的速度。这影响了废气在吸附床中的停留时间。

三、工艺流程(以最典型的“吸附-脱附-回收”系统为例)

吸附工艺通常是一个循环过程,包括两个核心阶段:

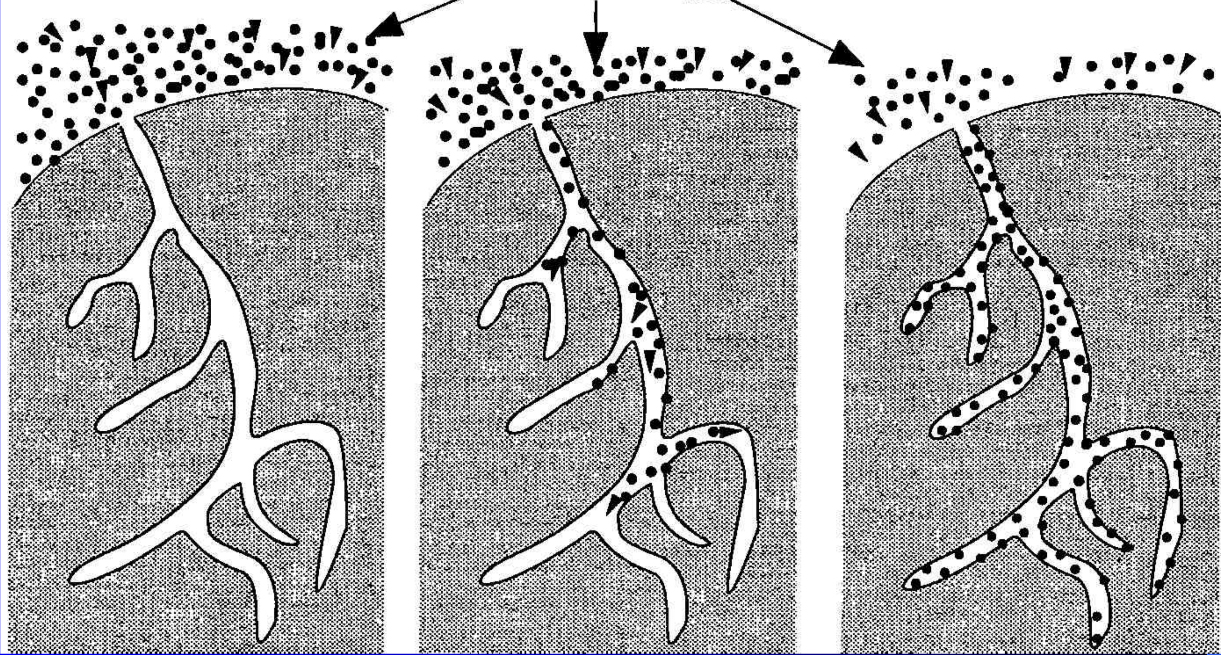

1. 吸附阶段

- 预处理(降温、除尘、除湿)后的有机废气,由风机送入吸附床(填充了吸附剂的容器)。

- 废气通过吸附剂床层时,其中的VOCs成分被选择性吸附在吸附剂微孔内。

- 净化后的达标气体从吸附床排出。

- 此阶段持续进行,直到吸附剂接近饱和(出口浓度接近设定限值)。

2. 脱附与再生阶段

- 当吸附剂饱和后,切换阀门,停止通入废气,转入脱附再生模式。

- 脱附原理:通过改变平衡条件,使吸附的VOCs脱离吸附剂。常用方法有:

- 升温脱附:利用热氮气或蒸汽加热吸附床,提高分子动能,打破范德华力,使VOCs脱附。最常用。

- 降压脱附:对吸附床抽真空,降低气相压力,促使分子脱附。

- 置换脱附:通入更易被吸附或可反应的物质进行置换。

- 脱附出来的高浓度VOCs气体被引出,进入后续回收或销毁系统(如冷凝回收、催化燃烧、热力焚烧等)。

- 脱附后的吸附剂经过冷却(或干燥)后,恢复活性,重新投入下一轮的吸附过程。

四、工艺特点与适用性

- 优点:

- 净化效率高(通常>95%,可高达99%以上)。

- 适用于低浓度、大风量的废气处理。

- 可回收有价值的有机溶剂,实现资源化。

- 工艺成熟,运行稳定。

- 缺点:

- 吸附剂有寿命,需定期更换或再生。

- 对高浓度、高温、高湿度废气需复杂预处理。

- 脱附再生过程会产生二次高浓度废气,需配套处理设施。

- 系统有一定压力损失,能耗主要在风机和脱附热源上。

- 典型应用:

- 石油化工、喷涂(油漆)、印刷包装、电子制造、医药化工等行业产生的VOCs治理。

- 常用于废气处理的末端或作为浓缩单元,与催化燃烧、冷凝回收等工艺联用。

总结

有机废气吸附工艺的本质是利用多孔吸附剂对污染物的选择性捕获能力,实现气固分离。其高效运行依赖于吸附剂性能、工艺设计(尤其是吸附/脱附的切换)以及对废气条件的适应性。它是一个动态循环的过程,核心在于 “吸附-饱和-脱附-再生” 的循环,最终实现废气的持续净化和污染物的资源化或无害化处理。

正文完